Всплеск популярности железа, как конструкционного материала, относится к концу 18 – началу 19 века. К этому периоду было завершено строительство первого чугунного моста, спущено на воду судно с корпусом из стали, проложены железные дороги. Несмотря на широкое развитие химии полимеров, использование стекла, керамики и многих других материалов, применение железа и сплавов на его основе, как основных конструкционных материалов, не утратило актуальности. Любые металлические конструкции под воздействием атмосферных факторов и агрессивных сред утрачивают с течением времени свои качества и первоначальный внешний вид.

В связи с этим со всей остротой встает проблема защиты металлических конструкций от разрушения, основной причиной которых можно назвать коррозию а также абразивный износ.

Абразивное изнашивание возникает в результате режущего или царапающего воздействия твердых частиц. Любое производственное оборудование в ходе эксплуатации постепенно теряет свои характеристики. Механические изменения узлов трения приводят к снижению точности работы, увеличению выпуска бракованной продукции или аварийным отказам.

Первоначальное проявление абразивного износа: возникновение царапин или рисок на поверхностях. Постепенно увеличиваются зазоры между контактирующими элементами, появляется шум, не характерная вибрация, у металлических изделий формируются блестящие полированные участки с углублениями в направлении действия абразивов.

Причиной абразивного износа становится силовое воздействие: соударение, скольжение, качение. Твердые структурные составляющие одной детали деформируют более мягкий материал, оставляя царапины, риски, отпечатки. Влияние оказывают и мелкодисперсные частицы, содержащиеся в воздухе, смазке, сыпучих материалах. Так в горнодобывающей промышленности быстрому изнашиванию подвергается оборудование для промывания пород, песковые насосы, экскаваторные ковши.

Различают следующие виды абразивного износа:

- При ударе;

- При трении;

- Газо- и гидроабразивное.

Твердые фракции имеют разную форму и ориентацию относительно поверхностей. Минералы с острыми ребрами и гранями оставляю следы резания, остальные – вызывают пластическую деформацию в виде канавок или лунок. Шероховатость впоследствии может частично удаляться другими абразивами. В некоторых случаях частицы меньшей твердости вдавливаются в поверхностные слои, постепенно способствуя разрыхлению структуры. Возможен и обратный эффект: упрочнение деформируемого слоя наклепом.

Чем однороднее металл, тем лучше он сопротивляется коррозии. Загрязненность поверхности, неровности, царапины и трещины увеличивают количество адсорбированной влаги, которая служит электролитом. Это ведет к развитию коррозии, а её усилению способствуют повышенная температура среды, запыленность, влажность воздуха, воздействие агрессивных газов.

Одна и та же сталь коррозирует различно в зависимости от характера воздушной среды, степени её загрязненности газами, запылённости и увлажнённости воздуха. Влажностный режим определяется как технологическими особенностями производства (паровоздушная среда предприятия стройиндустрии, объектов химических производств и др.), так и географическим положением района.

Определяющими параметрами для выбора подходящего варианта защиты являются характеристика среды, режим эксплуатации и влажность. В таблице 1 приведены три группы агрессивности среды по скорости равномерной коррозии незащищённого металла в зависимости от зоны влажности.

|

Группа агрессивности среды |

Скорость коррозии, мм/год, при относительной влажности, % | ||

| До 60 | 60-75 | Более 75 | |

| Слабая | До 0.01 | До 0.05 | 0.05-0.1 |

| Средняя | 0.01-0.05 | 0.05-0.1 | 0.1-0.5 |

| Сильная | 0.05-0.1 | 0.1-0.5 | 0.5-1.0 |

Таблица 1 – Зависимость скорости коррозии от зоны влажности

Существует зависимость скорости деформации от направления атаки. При ударении о поверхность частица сообщает ей кинетическую энергию. При уменьшении угла атаки до 00 показатели ударных импульсов снижаются. Разрушение усиливается в условиях высоких температур и химически-агрессивных сред. При деформации в поверхностных слоях возникают напряжения, способствующие трещинообразованию и коррозии.

Гидроабразивный износ

Воздействие абразивов, движущихся в потоке жидкости характерно для водопроводного, насосного и топливного оборудования. Например, от мелких фракций особенно страдают детали энергоцентробежных насосов. В составе сырой нефти присутствует кварц, плагиоклазы, обломки минеральных пород. В водопроводной воде содержатся окислы металлов, соли магния и кальция. При добыче из скважин – песок, различные минералы. Носителями абразивов выступают смазочные составы, топливо, тормозные и рабочие жидкости.

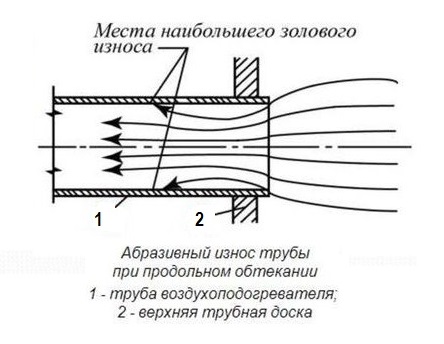

Газоабразивный износ

Этому типу разрушения подвержены лопасти вентиляторов, насосы для откачки загрязненных газов, доменные установки, детали твердотопливных двигателей. Самым распространенным явлением газоабразивного износа можно назвать влияние дорожной пыли на кузов автомобиля. На 70-90% она состоит из продуктов истирания колодок, шин, дорожного покрытия.

Защита от абразивного износа

Абразивная деформация является одним из самых быстрых процессов разрушения. Для предотвращения аварийных ситуаций на предприятиях формируют фонды, обеспечивающие своевременную замену и ремонт материально-технической базы. На территории России действуют следующие регламенты:

- ГОСТ 23.225-99 – «Обеспечение износостойкости изделий»;

- ГОСТ 17367-71 – «Методы испытаний на абразивное изнашивание металлов».

Для снижения скорости разрушения твердость рабочих поверхностей должна в 1,3 раза превосходить абразивы. Такое соотношение считается оптимальным с экономической и технической точки зрения. Дальнейшее повышение характеристик прочности не дает ощутимого эффекта.

Способы повышения стойкости к абразивному износу металлов и сплавов:

- Гальваническое покрытие: хром, никель;

- Анодирование: образование твердой окиси;

- Азотирование: насыщение поверхностных слоев азотом;

- Гуммирование: обработка полиуретаном.

Полимерные покрытия превосходят по качествам не только резину и каучук, но и многие сплавы. Полиуретановую футеровку применяют для элементов, подверженных высоким механическим нагрузкам: валов прокатки и гибки, роликов, колес, шаровых мельниц.

Преимущества:

- Широкий диапазон твердости: могут применяться для обработки трубопрокатных валов и тянущих роликов в производстве уплотнителей;

- Рабочие режимы от +70 до +120°C;

- Абразивная стойкость выше, чем у стали;

- Сочетание твердости с высокой эластичностью;

- Химическая стойкость.

Полиуретан наносится на стенки лотков, баков, резервуаров, трубопроводов. В зависимости от области применения в состав добавляют вещества, придающие необходимые качества: термостойкость, устойчивость к ударным и вибрационным нагрузкам, трению, реагентам, радиации. Полимерная футеровка не требует частых осмотров, поэтому снижаются простои, связанные с очисткой техники. Способ можно считать оптимальным по параметрам цены и качества, и наиболее перспективным с точки зрения защиты от коррозии, соблюдения санитарных норм и безопасности труда.

Выбор вида защиты от коррозии представляет собой комплексную задачу с учётом технико-экономических и эксплуатационных показателей. В настоящее время основным способом защиты от атмосферной коррозии является нанесение на поверхность защитных покрытий:

- лакокрасочных на органической основе;

- металлических (покрытие цинком, алюминием, кадмием);

- комбинированных (металлизационно-лакокрасочных);

- специальных способов защиты (электрохимических, протекторных, катодных, анодных).

Наиболее распространены лакокрасочные покрытия на органической основе. Основными требованиями к покрытию являются: хорошая адгезия, непроницаемость для агрессивных сред, долговечность, технологичность проведения повторной окраски, экономичность с учётом срока эксплуатации.

Обычные лакокрасочные покрытия на органической основе, несмотря на их большое разнообразие и сравнительно небольшую стоимость, имеют существенный недостаток - короткие сроки службы, что требует частого возобновления и ведёт к большим затратам средств из-за коротких межремонтных сроков.

Оценка эффективности противокоррозионной защиты предполагает комплексную оценку антикоррозионных мероприятий с учётом степени агрессивности среды, различия в стойкости самих сталей, применения коррозионностойких конструктивных форм, технологию производства антикоррозионных работ, объемно-планировочных решений зданий, обеспечивающих повышенную долговечность. Таким образом, по степени агрессивности среды с учётом зоны влажности воздуха, можно определить и выбрать наиболее эффективный вариант защитного покрытия с учётом технологических, технико-экономических и эксплуатационных требований.