Коррозионные разрушения на стыках трубопроводов не отличаются от общей специфики разрушения металла. Единственное отличие – действие сварки, из-за чего меняются структурные свойства материала.

Причины появления дефектов сварного соединения:

- разнородность в структуре, химическом составе;

- разнородность внешнего и внутреннего напряжения (остаточного или из-за пластической деформации);

- геометрическая изменчивость.

Коррозионная эрозия отлична по природе возникновения. В первом случае разрушения бывают химические (взаимодействие с агрессивными средами) и электрохимические (самопроизвольная эрозия).

По характеру проявления различают:

- сплошную;

- локализованную;

- эрозию под действием нагрузок.

Причины коррозии сварных швов

Есть несколько основных причин появления коррозии сварных швов:

- Повышенная пористость и шероховатость сварного шва. В микропорах и неровностях скапливается и задерживается влага, что ускоряет распространение коррозии.

- Образование закалочных структур. При быстром охлаждении шва образуются хрупкие и склонные к коррозии структуры (мартенсит, бейнит). Они разрушаются быстрее основного металла.

- Диффузионные процессы на границе сплавления основного и наплавленного металлов. Происходит взаимная диффузия элементов, то есть создание химически неоднородных участков, склонных к коррозии.

- Термические напряжения в металле шва и околошовной зоне. Возникают при неравномерном нагреве и охлаждении, способствуют растрескиванию и развитию коррозии по границам зерен и трещинам.

- Попадание влаги в микротрещины, образующиеся при кристаллизации металла шва. Влага способствует развитию коррозии по этим микротрещинам.

Противодействовать этим процессам можно специальной термообработкой сварных соединений, улучшением техники сварки, применением ингибиторов коррозии. Дополнительной обработкой мест соединения нельзя пренебрегать, ведь это чревато аварийными ситуациями в будущем, ускоренным износом магистралей/оборудования.

Виды коррозии сварных швов

В справочниках и открытых источниках выделяют несколько видов коррозии. При сплошной металл равномерно разрушается по всей площади. Проявляется в виде тонких пленок оксидов и солей металлов, сплошным слоем покрывают поверхность изделий. При местной коррозии наблюдается локальное разрушение металла. То есть на фоне сплошного окисления металла есть участки более глубокого разрушения. Их несколько видов:

- язвенная - глубокие локальные разрушения металла в виде "язв";

- питтинговая - множественные мелкие язвы-питтинги;

- точечная - разрушение в отдельных точках.

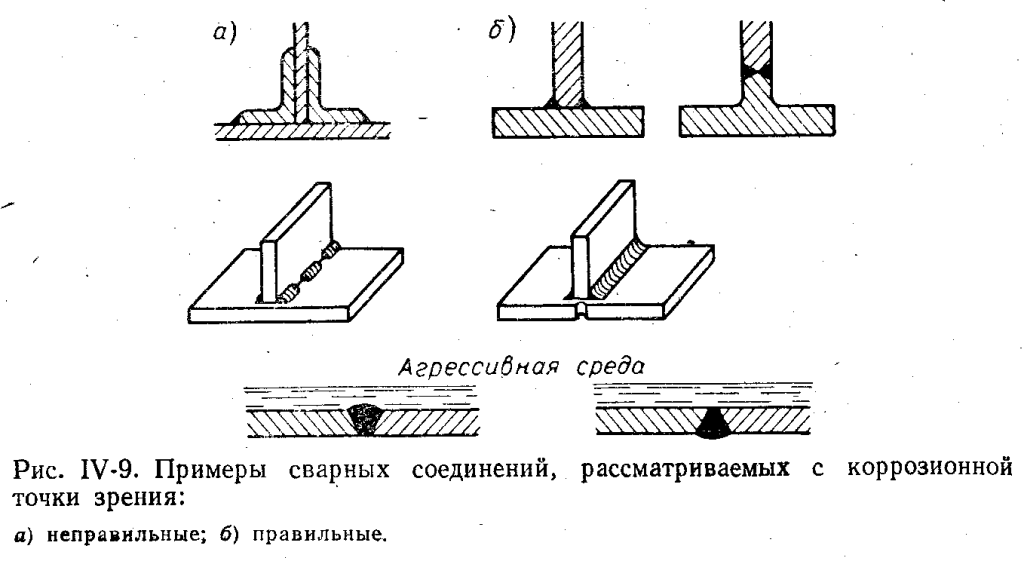

Ножевая коррозия - это подвид местной, который образуется в зазорах и щелях между соприкасающимися поверхностями. Проявляется как узкие глубокие канавки - "ножевые" разрушения, проникающие вглубь металла.

Защита сварных швов от коррозии

Защита сварного шва от коррозии необходима сразу после сварки. Если пропустить этот этап, то в дальнейшем остановить оксидацию будет сложно, так как процессы окисления начинаются сразу.

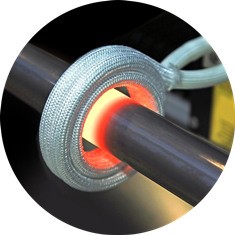

Для защиты внутреннего сварного шва, его структуры, а также для снятия возникшего напряжения применяют отжиг. Метод используют не во всех случаях, так как он по-разному влияет на прочность соединения.

Применяют также зачистку и шлифовку. Шлифование уменьшает сечение сварного шва, поэтому способ используют с рядом ограничений.

Антикоррозионная защита сварных швов проводится с использованием специальных жидкостей, которые убирают остатки флюса и удаляют продукты окисления. В состав таких жидкостей входит ортофосфорная кислота. Далее наносится защитный слой, поверхность обезжиривается и тщательно просушивается.

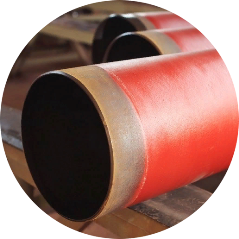

Один из наиболее популярных способов защиты металла от разрушений – цинкование. В основном применяют холодное цинкование, так как горячее невозможно осуществить после окончательной сборки конструкций и сваривания отдельных частей. Процедура удобна тем, что её выполняют на месте сборки. К дополнительным плюсам можно отнести: невысокую стоимость расходных составов, отсутствие необходимости в специальном оборудовании.

Диагностика сварных швов

Диагностику проводят как с помощью вспомогательных датчиков, так и без них. В связи с этим выделяют несколько методов контроля сварных швов.

- Визуальный. Первоначальная оценка состояния заключается в зрительном осмотре. На этом этапе можно отследить правильность геометрии швов, наплывов. Из подручных средств используется штангенциркуль, дополнительное освещение, лупа.

- Дефектоскопия. При тщательном осмотре используют дефектоскоп. В зависимости от степени разрушения используют различную дефектоскопию по способу воздействия на металл: радиационную, ультразвуковую, магнитную, капиллярную.

Принцип действия дефектоскопии:

- Радиационное воздействие: гамма-лучи проходят сквозь металл, отражая на фотопластинке результат.

- С использованием УЗ-излучения: при обнаружении трещин и дефектов ультразвуковая волна подает на датчик искажения.

- Действие магнитного поля: ферромагнитный порошок скапливается в поврежденных участках.

- С применением растворов: жидкость затягивается в тонкие трубки, благодаря веществам – пенетрантам. Затем окрашенную жидкость легко обнаружить на участках с повреждениями.

Прочность сварного шва трубопровода зависит от материалов, используемых для обработки и подготовки поверхности. Неверно выбранная технология сварки может повлиять на степень устойчивости шва к дефектам.

Методы защиты сварных швов

Существует несколько способов защитить сварной шов от преждевременной коррозии и продлить срок эксплуатации изделия. Ниже подробно описали варианты:

- Отжиг - нагрев металла для снятия внутренних напряжений и уменьшения хрупкости. Проводится путем нагрева до температур 750-950°С с последующим медленным охлаждением вместе с печью. Улучшает структуру металла и повышает устойчивость к коррозии.

- Цинкование - нанесение на поверхность металла защитного слоя цинка. Изделие погружается в расплавленный цинк при температуре 450-460°С. Образуется прочное соединение цинка с металлом, защищающее от коррозии.

- Лужение - нанесение на металл защитного слоя олова или припоя. Предусмотрено полное погружение изделия в расплавленное олово или припой при температуре 250-350°С. Защищает поверхность от коррозии и придает декоративный вид.

- Грунтование - нанесение на сталь красок на основе полимеров. Грунтовки образуют на поверхности защитную пленку от окисления. Наносятся жидким или аэрозольным способом с последующей сушкой.

- Анодирование - электрохимическое оксидирование поверхности металлов (алюминия, титана, магния) с образованием твердого защитного слоя толщиной до 150 мкм. Проводится в электролитах при пропускании постоянного электрического тока.