Существует два варианта защиты внутреннего слоя труб от вредоносных факторов:

- распыление антифрикционного барьера во внутренней части;

- нанесение антикоррозийной прослойки на внутреннюю поверхность.

Главная задача антифрикционного покрытия – уменьшение шероховатости внутренней поверхности трубы и увеличение пропускной способности. Ещё одно свойство – защита от коррозии путём препятствия прямому контакту агрессивных элементов с металлом. Технология была разработана в середине 1950-х годов и по сей день широко применяется в магистральных газопроводах и нефтепроводах.

Гладкостное покрытие труб

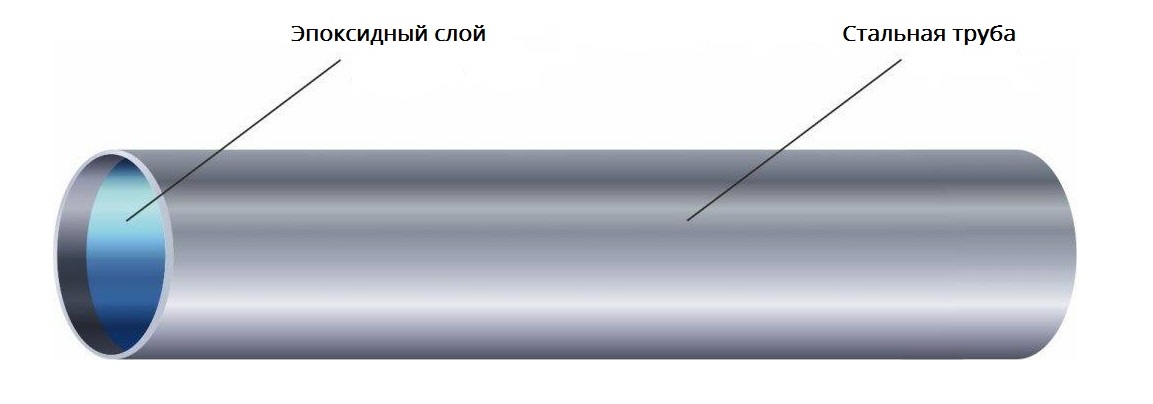

При перемещении жидких нефтяных масс с примесями солей по трубопроводу, происходит отложение окаменелости, затрудняющей движение газа и нефти внутри магистрали. Горючие смеси движутся под большим давлением, что способствует ускоренному отложению осадка внутри трубопровода. Некоторые соединения могут вызывать коррозию отдельных участков магистрали, приводящую к быстрому изнашиванию труб. Локальная скорость образования ржавчины может доходить до отметки в 1,4-7 мм в год. Средний срок использования стальных изделий без защиты – 1-4 года. Эпоксидный барьер продлевает период их службы в 7-12 раз.

Гладкостная прослойка обладает антифрикционной и антикоррозийной защитой, за счет чего увеличивается срок службы трубопровода и обеспечивается беспрепятственное движение нефтегазовых продуктов внутри него. Для качественной защиты газопроводов достаточно нанести слой материала толщиной в 35-75 мкм. Затраты на защитный барьер многократно окупаются в первые годы использования, так как трубопровод с эпоксидным барьером не требует ремонтных работ.

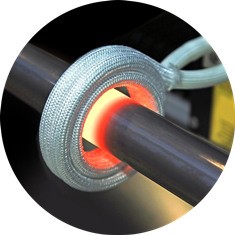

Технология нанесения

Технология нанесения защитной оболочки заключается в использовании красок на основе эпоксидной смолы, процент растворителей в которых не должен превышать 30%. Поверхность изделия подготавливается к напылению путем обезжиривания фенолосодержащим праймером, который увеличивает стойкость краски к агрессивным условиям. Лишняя влага в составе праймера должна испариться под действием невысоких температур, обеспечивая хорошее сцепление материала со сталью.

Схема нанесения гладкостного покрытия

Далее распыляется рабочая смесь равномерным слоем, толщина которого 35-70 мкм. Полимеризация покрасочного материала проводится при температуре в 40-70°С. Порошковые краски на основе эпоксидной смолы более устойчивы к воздействию высоких температур, поэтому для их затвердевания нужен нагрев до 200-220°С. Тонкая прослойка эпоксидного материала препятствует прямому контакту активных химических элементов с металлическими стенками изделия, а сниженная шероховатость обеспечивает хорошую проходимость газа и нефти.

При гладкостном напылении остаются уязвимыми зоны сварных стыков, поэтому для их защиты применяются такие методы:

- локальное напыление колец на стыки;

- цинковое и алюминиевое напыление дополнительного слоя;

- поверхностное нанесение антикоррозийных сплавов.

Преимущества внутренних гладкостных покрытий

Использование стальных труб с гладкостным внутренним барьером имеет ряд существенных преимуществ перед стандартными стальными изделиями:

- Быстрая готовность к эксплуатации. После испытаний под высоким давлением должно пройти некоторое время перед использованием газопровода в работе. За это время остатки влаги оказывают разрушающее действие на металл, что требует дополнительных усилий для зачистки скопившейся грязи и ржавчины. Эпоксидный барьер ускоряет процесс испарения лишней влаги, за счёт чего трубопровод быстрее приводится в рабочее состояние;

- Экономия энергии. При сильном трении жидких нефтепродуктов о стенки трубопровода требуются большие затраты на энергию. Антифрикционное покрытие обеспечивает минимальную шероховатость и свободное прохождение масс внутри магистрали;

- Уменьшение сторонних примесей в транспортируемых продуктах. Антикоррозийная прослойка препятствует разложению металла и образованию новых химических соединений, которые ухудшают качество нефтегазовых продуктов;

- Снижение давления на сварные швы. Высокая пропускная способность способствует равномерному распределению давления внутри трубопровода, что исключает риск порыва стыков;

- Уменьшение турбулентного слоя газа, что снижает возникновение критических состояний внутри магистрали;

- Увеличение срока службы арматуры за счёт отсутствия коррозии;

- Снижение капитальных затрат. Хорошая пропускная способность позволяет использовать трубы меньшего диаметра, что значительно выгоднее.