Формирование структуры силикатно-эмалевого покрытия

Технология получения силикатно-эмалевого покрытия на трубах и соединительных деталях трубопровода достаточно проста, но трудоемка и энергозатратна. Производить эту операцию возможно в стационарных заводских условиях, где можно выделить несколько основных процессов, которые обычно делят на две группы:

- к первой группе относятся процессы позволяющие получить пограничный слой на границе металл-эмаль, которые протекают от начала нагревания изделия до начала оплавления эмали;

- ко второй – процессы, происходящие во время оплавления эмали до окончания процесса обжига. Таким образом, силикатно-эмалевое покрытие становится сплошной, монолитной структурой защищающей металл от воздействия агрессивных сред.

Первый период обжига

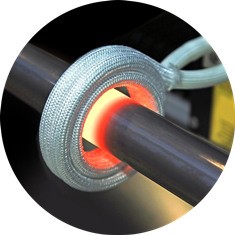

На первом этапе происходит образование окисного слоя на поверхности металла, обычно заканчивается через 1-2 минуты после начала обжига. В начальный период нагревания из эмалевого слоя испаряется влага, не удаленная во время сушки. При продолжении нагревания от 500⁰С и выше из глины выделяется конституционная вода. При этом глина дает усадку, в результате чего в эмалевом слое образуется множество трещин, увеличивается пористость покрытия. Создаются благоприятные условия для свободного доступа кислорода к поверхности металла.

При окислении металла образуется окисный слой, состоящий в основном из закиси железа FeO и закиси-окиси железа Fe3O4. Соотношения между различными окислами, их количество и строение окисного слоя зависят от продолжительности и температуры обжига, состава эмали, а также от окисляемости стали под эмалевым покрытием, которая в свою очередь, определяется химическим составом и структурой металла. В дальнейшем окислы железа растворяются в прилегающих к металлу слоях расплавленной эмали, способствуя увеличению ее адгезии, а также прочности сцепления затвердевшего покрытия с металлической основой. Поэтому для получения сплошного, прочно связанного с металлом и бездефектного покрытия необходимо, чтобы сталь при нагревании до температуры расплавления нанесенной на нее эмали образовывала окисную пленку соответствующего состава, структуры и толщины. Максимальной прочностью сцепления с эмалью обладает малоуглеродистая сталь, на поверхности которой после ее нагревания в атмосфере воздуха в течении 10 минут при температуре 800⁰С образуется необходимая окисная пленка.

Поскольку сталь представляет собой сплав железа с углеродом, ее свойства зависят в первую очередь от содержания углерода и структуры углеродсодержащей фазы. Принято считать, что содержание углерода в стали, предназначенной для эмалирования, не должно превышать 0,08-0,10%.

Вредное влияние повышенного содержания углерода в том, что при высоких температурах обжига эмалевых покрытий (выше 700⁰С) углерод, взаимодействуя с окислами металлов, из которых состоит эмаль, окисляется. Выделяющиеся газообразные продукты окисления (СО и СО2) или задерживаются в вязком слое размягченной эмали, образуя в ней пузыри и вызывая после охлаждения эмалированных изделий отколы покрытия, или прорываются сквозь слой размягченной эмали в атмосферу, вследствие чего покрытие становиться пористым.

Получение сплошного и прочно связанного с металлической основой эмалевого покрытия, достижимо при условии полного растекания расплавленной эмали по защищаемой поверхности и достаточно хорошего прилипания ее к металлу после образования на поверхности стали тонкой, равномерной и однообразной пленки окислов железа. Растекание расплавленного слоя эмали резко улучшается, а адгезия увеличивается на 25-30% по сравнению с адгезией к неокисленной поверхности. Такая окисная пленка на поверхности стали образуется во время подогрева стальных изделий, покрытых слоем шликера, до температуры его расплавления 700-800⁰С. Эмалевый слой спекается, затем начинает оплавляться, причем постепенно снижается вязкость эмали. В этот момент прекращается свободный доступ кислорода к поверхности металла. Одновременно происходит интенсивное выделение газов из металла и газов, образующихся в зоне контакта эмали с металлом в результате окисления оксида железа и взаимодействия углерода металла с некоторыми компонентами эмали. Кроме того, продолжается обезвоживание глины и взаимодействие выделяющейся воды с железом. Образующийся при этом водород частично удаляется из эмалевого слоя, а частично растворяется в металле.

Второй период обжига

На втором этапе протекают процессы в расплавляющемся слое эмали на границе железо-эмаль. При дальнейшем нагревании 800-950⁰С начинают плавиться соли, находившиеся в растворенном виде в шликере. Происходит процесс формирования промежуточного сцепляющего слоя, определяющий прочность сцепления эмалевого покрытия с металлом. Для получения хорошего сцепления необходимо, чтобы в процессе обжига вся окалина, образовавшаяся в первый период, растворилась в эмалевом расплаве. В процессе обжига эмали частично растворяются также мельничные добавки в расплаве.

Температурные режимы первого и второго периодов, условные, т.к. процессы формирования силикатно-эмалевого покрытия не имеют четких границ. Температура и время обжига эмали зависит не только от марки используемой эмали, количеством песка и глины, а также от толщины и габаритов покрываемого эмалью металла.

Для обеспечения нормального протекания всех процессов, происходящих при обжиге эмали, необходимы правильный выбор и строгое соблюдение установленного режима обжига для получения максимального глушения и блеска эмалевого покрытия. Во многих случаях максимальное глушение достигается через 1,0-1,5 мин после начала обжига эмалевого покрытия. Отклонение от заданного режима обжига всегда приводит к нарушениям тех или иных процессов и появлению дефектов покрытия. Так, например, при низкой температуре обжига процессы оплавления эмали происходят медленно, вследствие чего на поверхности металла образуется много окалины, которая не может быть полностью растворена расплавом эмали. В результате этого значительно понижается прочность сцепления. При высокой температуре обжига происходит «выгорание» эмали. Появляется шагреневая кожа – вскипания эмалевого покрытия вследствие быстрого возникновения газонепроницаемого слоя оплавленной эмали и других пороков.