Условия эксплуатации трубопроводов нередко снижают предусмотренный срок службы. Фасонные детали выходят из строя раньше времени, внутри труб и резервуаров появляются коррозионные язвы и отложения. Учитывая протяженность коммуникаций, отклонения от графика профилактического обслуживания могут вызвать экономические потери.

Согласно требованиям ГОСТ 33260-2015, скорость коррозии металла запорной арматуры не должна превышать 0,5 мм/год. Материал подбирают с учетом химической агрессивности транспортируемого вещества. Так, передача воды и пара всегда сопряжена с ржавчиной, а высокие температуры увеличивают скорость ржавления.

С развитием нефтяной промышленности выросло число протечек, связанных с преждевременным выходом из строя запорных элементов. Результаты экспертизы в разных широтах показали, что коррозионные слои состоят из солей железа и кальция. Этому способствует минеральный состав нефти, а также содержащиеся в ней микроорганизмы.

Кроме этого причиной выхода из строя стальной арматуры может стать недостаточный контроль на производстве: поры или вкрапления неметаллических соединений. Для сокращения аварийности трубопроводов требовалось изменить сроки профилактического обслуживания систем или применить более стойкие материалы.

Существует несколько видов антикоррозийных покрытий труб:

- СЭП;

- битумные;

- лакокрасочные;

- металлизационное (алюминий).

Сегодня на производстве чаще применяют полимерные составы и СЭП, как наиболее эффективные средства предотвращения химических разрушений.

Покрытия на основе эпоксидных смол

Двухкомпонентные составы после полимеризации становятся нечувствительны к химически-активным элементам. Однако из-за плохой адгезии с железом требуется проведение подготовительных мероприятий. Предварительно трубы хромируют или проводят дробеструйную обработку поверхностей.

- Антикоррозийное эпоксидное покрытие наносят в один, два или три слоя. Без специальной обработки могут оставаться незащищенными сварные швы, поэтому в местах соединений труб предусматривается металлизационное покрытие.

- Эпоксидное покрытие стальных труб служит защитой не только от коррозии, но и от внутренних отложений. Оно сохраняет пропускную способность, минимизирует потери при передаче, применяется для транспортировки пищевых продуктов.

Обработанные детали используют на открытом воздухе и под землей. Их можно встретить в конструкциях различного назначения: газо-, водо-, нефте- и теплопроводах.

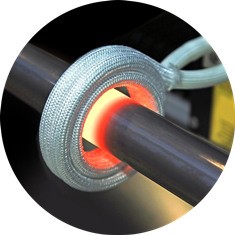

Производство силикатно-эмалевого покрытия для труб

Силикатная эмаль – это стекловидная затвердевшая масса, основой которой является кремнезем. Проблем с добычей нет, так как кремнезем есть в любом регионе, однако технология производства достаточно трудоемка. Предварительно трубы и детали подвергают индукционному нагреву, обрабатывают в дробеструйных камерах. Эмалевый шликер обжигают в температурном диапазоне 800-850°С.

Силикатно-эмалевые покрытия от коррозии создают гладкие внутренние поверхности, препятствующие отложению парафинов и смол, снижающие гидравлическое сопротивление. Используются для нужд водоснабжения и отопления.

Сферы применения деталей с СЭП:

- перемещение нефти с высоким процентным содержанием сероводорода;

- закачка минерализованной воды и реагентов в нефтяные пласты;

- системы пожаротушения.

Полиуретановое покрытие трубопроводов

Полиуретаны имеют комплекс защитных качеств. Одновременно с гидрофобностью они способны обеспечить проникающую адгезию, ударопрочность, эластичность.

Составы полиуретановых покрытий бывают однокомпонентные и двухкомпонентные, в том числе применяются эпоксидно-полиуретановые. Пленка создается в два этапа: первый слой составляет 0,7-0,9 мм, при повторном нанесении толщина увеличивается до 2,5 мм. Трещины и непрокрашенные места проверяют цифровым дефектоскопом. Для труб со специальными условиями эксплуатации слой может составлять 4 мм.

Производство полиуретановых покрытий экономически-оправдано для строительства магистральных трубопроводов, коммуникаций на химических и пищевых предприятиях, системах охлаждения и бассейнах.