Отводы гнутые с эпоксидным покрытием

| Технические характеристики эпоксидного покрытия | |

|---|---|

| Диаметр | 57-530* мм |

| Температура эксплуатации в зависимости от типа применяемых материалов | -40°С +130°С |

| Толщина порошкового покрытия | 0,35 мм – 1,5 мм |

| Толщина полиуретанового покрытия | 1,5 мм – 4,0 мм |

| Адгезия АКП к стали | 7,0 Мпа (70 Н/см) |

| Прочность при ударе, при температуре испытаний 20±5°С, не менее | 10-20 Дж |

| Прочность АКП на изгиб, при температуре испытаний 20±5°С | Отсутствие трещин и мест отслаивания |

*По согласованию возможно покрытие деталей других типоразмеров.

Отправить заявку| Наружный диамметр труб, мм | Длина труб, мм | Отклонения от длины труб, м | Толщина прямошовных стенок труб, мм | Толщина бесшовных стенок труб, мм |

|---|---|---|---|---|

| 219 | 9,8 | ± 0,2 | 4 - 9 | 6 - 18 |

| 273 | 4 - 9 | 7 - 18 | ||

| 325 | 6 - 9 | 8 - 18 | ||

| 377 | 6 - 10 | 9 - 18 | ||

| 496 | 6 - 12 | 9 - 18 | ||

| 530 | 11,6 | ± 0,2 | 5,5 - 12 | - |

| 720 | 7 - 14 | - | ||

| 820 | 7 - 14 | - | ||

| 1020 | 9 - 22 | - | ||

| 1220 | 10 - 26 | - | ||

| 1420 | 15 - 26,5 | - |

| Технические характеристики отводов, произведенных по ГОСТ 24950-81 | |

|---|---|

| Рабочее давление, (Рр), МПа | до 32,0 |

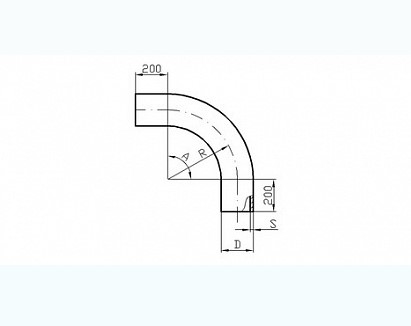

| Условный диаметр, D, мм | 89 - 530 |

| Температура, t°C | от -70°С до +650°С |

| Угол гиба, гр | 15°, 30°, 45°, 60°, 90° |

| Угол поворота, фи | От 15° до 90° |

| Радиус гиба, R | От 2 до 5 Ду |

| Толщина стенки, S | От 6,0-40,0 |

| Материал | 20, 12ГС, 09Г2С |

Двухстороннее эпоксидное покрытие гнутых колен по ГОСТ 24950-81 обеспечивает им устойчивость к коррозии, абразивному износу, защищает стенки фитингов от отложений, сохраняет чистоту транспортируемого потока и увеличивает продуктивность трубопровода. Оно бывает двух видов:

- порошковое: ПК-60, ПК-80, ПК-120, М;

- жидкое (полиуретановое).

Трубодетали с ЭП используются при транспортировке веществ температурой от −40°C до +130°C в зависимости от типа применяемых для покрытия материалов. Применяются при работе с агрессивными средами. Продукция изготавливается по ТУ 2313-003-12584880-17 и ТУ 24.20.40-004-12584880-17.

Пример условного обозначения:

Отвод типа 1 с углом гибки 6°, диаметром трубы 820 мм, толщиной стенки 10 мм, из труб по ГОСТ 20295–74, изготовленный из стали марки 17Г1СУ:

1 ГО. 6°. 820. 10–ГОСТ 20295–74–17Г1СУ. ГОСТ 24950–81

| Обозначение | Условное давление Ру, Мпа(кгс/с м²) | Условный проход Dу | Размер присоединяемых труб | Dн* | S* | Масса 1 м трубы, кг |

|---|---|---|---|---|---|---|

| Отвод гнутый ТС-584 | 4,0 (40) | 10 | 14х2 | 14 | 2 | 0,59 |

| Отвод гнутый ТС-584-01 | 15 | 18х2 | 18 | 0,79 | ||

| Отвод гнутый ТС-584-02 | 20 | 25х2 | 25 | 1,13 | ||

| Отвод гнутый ТС-584-03 | 25 | 32х2 | 32 | 1,48 | ||

| Отвод гнутый ТС-584-04 | 32 | 38х2 | 38 | 1,78 | ||

| Отвод гнутый ТС-584-05 | 40 | 45х2,5 | 45 | 2,5 | 2,62 | |

| Отвод гнутый ТС-584-06 | 50 | 57х3 | 57 | 3 | 4 | |

| Отвод гнутый ТС-584-07 | 65 | 76х3 | 76 | 3,5 | 6,26 | |

| Отвод гнутый ТС-584-08 | 80 | 89х3,5 | 89 | 7,38 | ||

| Отвод гнутый ТС-584-09 | 100 | 108х4 | 108 | 4 | 10,26 | |

| Отвод гнутый ТС-584-10 | 125 | 133х4 | 133 | 6 | 18,79 | |

| Отвод гнутый ТС-584-11 | 150 | 159х5 | 159 | 7 | 26,24 | |

| Отвод гнутый ТС-584-12 | 200 | 219х7 | 219 | 9 | 46,61 | |

| Отвод гнутый ТС-584-13 | 250 | 273х8 | 273 | 11 | 71,07 | |

| Отвод гнутый ТС-584-14 | 300 | 325х8 | 325 | 13 | 100,03 | |

| Отвод гнутый ТС-584-15 | 350 | 377х9 | 377 | 116,7 | ||

| Отвод гнутый ТС-584-16 | 400 | 426х9 | 426 | 14 | 142,25 | |

| Отвод гнутый ТС-584-17 | 2,5 (25) | 65 | 76х3 | 76 | 3 | 5,4 |

| Отвод гнутый ТС-584-18 | 125 | 133х4 | 133 | 4 | 12,73 | |

| Отвод гнутый ТС-584-19 | 200 | 219х7 | 219 | 7 | 31,52 | |

| Отвод гнутый ТС-584-20 | 250 | 273х8 | 273 | 8 | 45,92 | |

| Отвод гнутый ТС-584-21 | 300 | 325×8 | 325 | 62,54 | ||

| Отвод гнутый ТС-584-22 | 350 | 377×9 | 377 | 9 | 81,68 | |

| Отвод гнутый ТС-584-23 | 1,6 (16) | 150 | 159×5 | 159 | 5 | 17,15 |

| Отвод гнутый ТС-584-24 | 400 | 426×9 | 426 | 9 | 92,56 |

| Технические характеристики отводов, произведенных по ОСТ 34-10-750-97, ТС 584 серии 5.903-13 | |

|---|---|

| Рабочее давление, (Рр), МПа | до 32,0 |

| Условный диаметр, D, мм | 89 - 530 |

| Температура, t°C | от -70°С до +650°С |

| Угол гиба, гр | 15°, 30°, 45°, 60°, 90° |

| Угол поворота, фи | От 15° до 90° |

| Радиус гиба, R | От 2 до 5 Ду |

| Толщина стенки, S | От 6,0-40,0 |

| Материал | 20, 12ГС, 09Г2С |

Гнутые колена по ОСТ 34-10-750-97, ТС 584 серии 5.903-13 с двухсторонним эпоксидным покрытием обладают устойчивостью к коррозии и абразивному износу. Применяются при транспортировке веществ любой степени агрессивности температурой от −40°C до +130°C в зависимости от типа применяемых для покрытия материалов. Различают порошковое и жидкое (полиуретановое) ЭП. Они различаются температурным режимом эксплуатации.

Изделия, обработанные эпоксидкой, увеличивают производительность трубопровода, сохраняют чистоту транспортируемого состава. Их можно использовать при работе с пищевыми продуктами. Продукция изготавливается по ТУ 2313-003-12584880-17 и ТУ 24.20.40-004-12584880-17.

| DN | D, мм | T min | R |

|---|---|---|---|

| 10 | 14 | 1,6 | 50 |

| 15 | 18 | 2,0 | 75 |

| 20 | 25 | 2,5 | 100 |

| 25 | 32 | 2,0 | 125 |

| 32 | 38 | 2,5 | 160 |

| 40 | 45 | 2,5 | 200 |

| 50 | 57 | 3,0 | 250 |

| 65 | 76 | 3,5 | 325 |

| 80 | 89 | 4,0 | 400 |

| 100 | 102 | 4,0 | 500 |

| 100 | 108 | 4,0 | 500 |

| 100 | 114 | 4,0 | 500 |

| 125 | 133 | 4,0 | 400 |

| 150 | 159 | 4,0 | 750 |

| 150 | 168 | 4,0 | 750 |

| 200 | 219 | 6,0 | 1000 |

| 250 | 273 | 7,0 | 1250 |

| 300 | 325 | 8,0 | 1500 |

| 350 | 377 | 8,0 | 1750 |

| 400 | 426 | 8,0 | 2000 |

| 500 | 530 | 8,0 | 2500 |

| Технические характеристики отводов, произведенных по ОСТ 36-42-81 | |

|---|---|

| Рабочее давление, (Рр), МПа | до 32,0 |

| Условный диаметр, D, мм | 89 - 530 |

| Температура, t°C | от -70°С до +650°С |

| Угол гиба, гр | 15°, 30°, 45°, 60°, 90° |

| Угол поворота, фи | От 15° до 90° |

| Радиус гиба, R | От 2 до 5 Ду |

| Толщина стенки, S | От 6,0-40,0 |

| Материал | 20, 12ГС, 09Г2С |

Эпоксидное покрытие защищает гнутые колена по ОСТ 36-42-81 с двух сторон от негативного воздействия внешних факторов, коррозии и абразивного износа. Порошковое или жидкое (полиуретановое) ЭП увеличивает производительность трубопровода, сохраняет чистоту состава рабочих веществ, исключает образование отложений на стенках фитингов, позволяет использовать их при работе с агрессивными средами.

Существуют следующие марки эпоксидной смолы: ПК-60, ПК-80, ПК-120, М. Они отличаются температурным режимом эксплуатации. Обработанные трубодетали применяются при температуре от −40°C до +130°C в зависимости от типа применяемых для покрытия материалов. Продукция изготавливается по ТУ 2313-003-12584880-17 и ТУ 24.20.40-004-12584880-17.

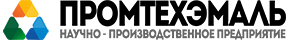

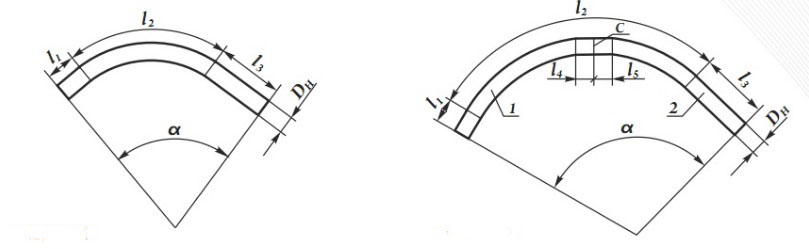

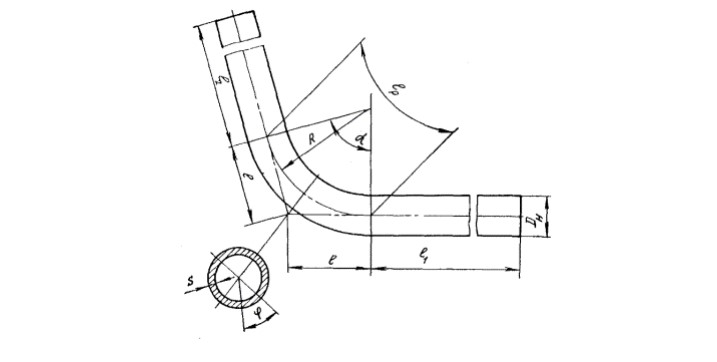

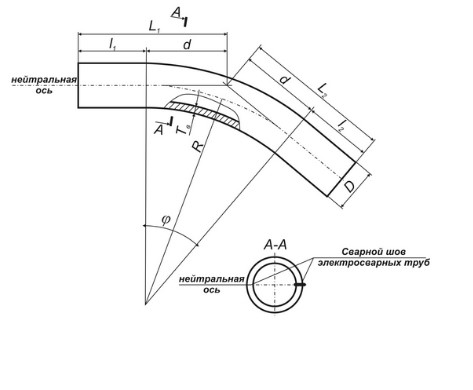

Обозначения:

- DN - Условный проход;

- D – наружный диаметр торцов отводов, мм;

- S - толщина стенки отвода на торцах диаметра D;

- Tв – толщина стенки отводов в неторцевых сечениях;

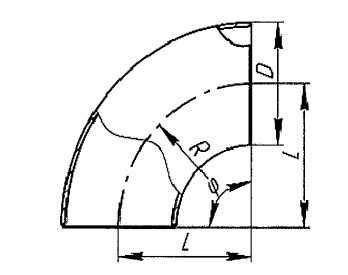

- R – радиус изгиба (радиус кривизны осевой линии), мм;

- φ – угол изгиба (угол поворота осевой линии), градус;

- L, L1 – прямые участки, мм;

- А, B – строительные длины, мм;

- а – строительная длина изогнутого участка, мм.

Пример условного обозначения:

- отвод гнутый с углом изгиба 90°, наружным диаметром 108,0 мм с толщиной стенки 4,0 мм, со стандартным радиусом изгиба 320 мм, без прямых участков: Отвод 90° 108х4 ОСТ 36-42-81.

- отвод гнутый с углом изгиба 90°, наружным диаметром 108,0 мм с толщиной стенки 4,0 мм, с радиусом изгиба 500 мм, с прямыми участками 500 мм и 2000 мм: Отвод 90° 108х4-500-500-2000 ОСТ 36-42-81.

| Условный диаметр Ду, мм | Наружный диаметр D, мм | 1,5Ду | 2Ду | 2,5Ду | 3 Ду | 3,5Ду | 4 Ду | 5Ду | 6Ду | 7Ду | 8,5Ду | 10Ду |

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 50 | 75 | - | - | - | - | - | - | - | - | - | 425 | 500 |

| 65 | 76 | - | - | - | - | - | - | - | - | 455 | 553 | 650 |

| 80 | 89 | - | - | - | - | - | - | - | 480 | 560 | 650 | 800 |

| 100 | 108 | - | - | - | - | - | - | 500 | 600 | 700 | 850 | 1000 |

| 114 | ||||||||||||

| 150 | 159 | - | - | - | 450 | 525 | 600 | 750 | 900 | 1050 | 1275 | 1500 |

| 168 | ||||||||||||

| 200 | 219 | - | - | - | 600 | 700 | 800 | 1000 | 1200 | 1400 | 1700 | 2000 |

| 250 | 273 | - | 500 | 625 | 750 | 900 | 1000 | 1250 | 1500 | 1800 | 2100 | 2500 |

| 300 | 325 | - | - | 750 | 900 | 1050 | 1200 | 1500 | 1800 | 2100 | 2500 | - |

| 350 | 377 | - | - | - | 1050 | 1225 | 1400 | 1750 | 2100 | 2450 | 2975 | 3500 |

| 400 | 426 | - | - | 1000 | 1200 | 1600 | 1600 | 2000 | 2400 | 2800 | 3400 | 4000 |

| 500 | 530 | - | 1000 | 1200 | 1500 | 1750 | 2000 | 2500 | 3000 | 3500 | - | - |

| 600 | 630 | - | 1200 | 1500 | 1800 | 2100 | 2400 | 3000 | 3600 | - | - | - |

| 700 | 720 | 1050 | 1400 | 1750 | 2000 | 2450 | 2800 | 3500 | - | - | - | - |

| 800 | 820 | 1200 | 1600 | 2000 | 2400 | 2800 | 3200 | 4000 | - | - | - | - |

| 1000 | 1020 | 1500 | 2000 | 2500 | 3000 | 3500 | 4000 | - | - | - | - | - |

| 1200 | 1220 | 1800 | 2400 | 3000 | 3600 | - | - | - | - | - | - | - |

| Технические характеристики отводов, произведенных по ТУ 1460-001-88189979-2011 | |

|---|---|

| Наименование | Отводы гнутые |

| Условное давление Ру, МПа | до 32 |

| Наружный диаметр D, мм | 108-820 |

| Температура t, °С | от -70 до +650 |

| Угол гиба, гр | 1-182 с градацией в 1 градус |

| Радиус гиба | от 1,5 Dy до 5 Dy |

| Материал | 20, 09Г2С, 10Г2ФБЮ, 09ГСФ, 20А, 20С, 20ФА, 13ХФА и др. |

| Коэффициент условий работы для трубопроводов, m | 0,6; 0,75 |

Гнутые колена по ТУ 1460-001-88189979-2011 с двухсторонним эпоксидным покрытием обладают устойчивостью к негативному воздействию внешних факторов, коррозии, абразивному износу. Обработка деталей обеспечивает увеличение пропускной способности трубопровода, сохранение чистоты состава транспортируемых потоков, исключение образований парафиновых и других видов отложений.

Существует порошковое (ПК-60, ПК-80, ПК-120, М) и жидкое (полиуретановое) ЭП. Они отличаются температурным режимом эксплуатации. Используются при работе со средами температурой от −40°C до +130°C в зависимости от типа применяемых для покрытия материалов. Продукция изготавливается по ТУ 2313-003-12584880-17 и ТУ 24.20.40-004-12584880-17.

Обозначение отводов должно включать:

- - наименование отвода;

- - буквенный шифр "ОГ";

- - угол поворота, градусы;

- - наружный диаметр отвода;

- - толщину стенки и класс прочности присоединяемой трубы, в скобках;

- - рабочее давление в МПа;

- - коэффициент условий работы трубопровода, для которого предназначен отвод;

- - радиус поворота отвода в условных диаметрах;

- - строительные длины L1 и L2 (указываются через дробь), в мм;

- - климатическое исполнение;

- - обозначение ТУ.

Пример условного обозначения:

Отвод горячегнутый с углом поворота 45° наружным диаметром 426 мм, для соединения с трубой толщиной стенки 14,0 мм, класса прочности К52, строительными длинами L1=1500, L2=1500, на рабочее давление 16,0 МПа, коэффициент условий работы 0,75, радиусом поворота 5DN в хладостойком исполнении при минимальной температуре стенки при эксплуатации минус 20°С:

Отвод ОГ 45°-426(14 К52) -16,0-0,75-5DN-1500/1500-УХЛ ТУ 1469-001-90284633-2011

| DN | D | Tmin | Минимальные прямые участки | R=5DN |

|---|---|---|---|---|

| 50 | 57 | 4 | 650 | 250 |

| 65 | 76 | 4 | 650 | 325 |

| 80 | 89 | 4 | 650 | 400 |

| 100 | 102 | 4 | 650 | 650 |

| 100 | 108 | 4 | 650 | 650 |

| 100 | 114 | 4 | 650 | 650 |

| 125 | 133 | 4 | 650 | 625 |

| 150 | 159 | 4 | 650 | 750 |

| 150 | 168 | 4 | 650 | 750 |

| 200 | 219 | 7 | 650 | 1000 |

| 250 | 273 | 8 | 650 | 1250 |

| 300 | 325 | 8 | 650 | 1500 |

| 350 | 377 | 8 | 650 | 1750 |

| 400 | 426 | 8 | 650 | 2000 |

| 500 | 530 | 8 | 650 | 2500 |

| 600 | 630 | 8 | 650 | 3000 |

| 700 | 720 | 8 | 650 | 3500 |

| 800 | 820 | 8 | 650 | 4000 |

| Технические характеристики отводов, произведенных по ТУ 14-1-5598-2011 | |

|---|---|

| Рабочее давление, (Рр), МПа | до 32,0 |

| Условный диаметр, D, мм | 89 - 530 |

| Температура, t°C | от -70°С до +650°С |

| Угол гиба, гр | 15°, 30°, 45°, 60°, 90° |

| Угол поворота, фи | От 15° до 90° |

| Радиус гиба, R | От 2 до 5 Ду |

| Толщина стенки, S | От 6,0-40,0 |

| Материал | 20, 12ГС, 09Г2С |

Гнутые колена по ТУ 14-1-5598-2011 с двухсторонним эпоксидным покрытием обладают гладкой поверхностью, которая защищает их от коррозии, абразивного износа, парафиновых и прочих отложений. Порошковое или жидкое (полиуретановое) ЭП также повышает пропускную способность трубопровода, сохраняет чистоту состава рабочей среды, позволяет использовать детали при транспортировке пищевых продуктов.

Фитинги применяются при температуре транспортируемых потоков от −40°C до +130°C в зависимости от типа применяемых для покрытия материалов. Продукция изготавливается по ТУ 2313-003-12584880-17 и ТУ 24.20.40-004-12584880-17.

Обозначения:

- DN - Условный проход;

- D – наружный диаметр торцов отводов, мм;

- S - толщина стенки отвода на торцах диаметра D;

- Tв – толщина стенки отводов в неторцевых сечениях;

- R – радиус изгиба (радиус кривизны осевой линии), мм;

- φ – угол изгиба (угол поворота осевой линии), градус;

- L, L1 – прямые участки, мм;

- А, B – строительные длины, мм;

- а – строительная длина изогнутого участка, мм.

Примеры условного обозначения отводов гнутых:

- отвод гнутый, изготовленный методом индикционного нагрева, с углом изгиба 45° для соединения с трубой наружным диаметром 530 мм, толщиной стенки 14,2 мм класса прочности К60, на рабочее давление 11,8 МПа, категории участка "В", радиусом изгиба 5DN, строительными длинами 1700 и 1700 мм, для климатеческого исполнения УХЛ при минимальной температуре стенки газопровода минус 40°С: Отвод ОГ 45°-530(14,2К60)-11,8-В-5DN-1700/1700-УХЛ-40° - ТУ 14-1-5598-2011

|

Dу, мм

|

D, мм

|

Угол гиба, A, гр

|

Радиус, гиба

|

Smin - max, мм

|

R, мм

|

Исп 1

|

Исп 2

|

|---|---|---|---|---|---|---|---|

|

80

|

89

|

15°

|

4.0 Ду

|

4.0-22.0

|

320

|

8,1-35,0

|

4,1-17,6

|

|

30°

|

4.0 Ду

|

4.0-22.0

|

320

|

8,8-38,0

|

4,8-20,6

|

||

|

45°

|

4.0 Ду

|

4.0-22.0

|

320

|

2,5-41,1

|

5,5-23,7

|

||

|

60°

|

4.0 Ду

|

4.0-22.0

|

320

|

10,2-44,1

|

6,2-26,7

|

||

|

90°

|

4.0 Ду

|

4.0-22.0

|

320

|

11,6-50,2

|

7,6-32,8

|

||

|

100

|

108

|

15°

|

4.0 Ду

|

4.0-28.0

|

400

|

10,1-34,4

|

5,2-27,9

|

|

30°

|

4.0 Ду

|

4.0-28.0

|

400

|

11,2-60,2

|

6,3-33,7

|

||

|

45°

|

4.0 Ду

|

4.0-28.0

|

400

|

12,3-66,0

|

7,3-39,4

|

||

|

60°

|

4.0 Ду

|

4.0-28.0

|

400

|

13,3-71,8

|

8,4-45,3

|

||

|

90°

|

4.0 Ду

|

4.0-28.0

|

400

|

15,5-83,3

|

10,6-56,8

|

||

|

100

|

114

|

15°

|

4.0 Ду

|

4.0-28.0

|

400

|

10,7-58,5

|

5,5-30,0

|

|

30°

|

4.0 Ду

|

4.0-28.0

|

400

|

11,8-64,7

|

6,6-36,2

|

||

|

45°

|

4.0 Ду

|

4.0-28.0

|

400

|

13,0-70,9

|

7,8-42,4

|

||

|

60°

|

4.0 Ду

|

4.0-28.0

|

400

|

14,1-77,2

|

8,9-48,7

|

||

|

90°

|

4.0 Ду

|

4.0- 28.0

|

400

|

16,4-89,6

|

11,2-61,1

|

||

|

125

|

133

|

15°

|

4.0 Ду

|

4.0-32.0

|

500

|

12,8-80,6

|

6,8-42,3

|

|

30°

|

4.0 Ду

|

4.0-32.0

|

500

|

14,5-91,0

|

8,4-52,8

|

||

|

45°

|

4.0 Ду

|

4.0-32.0

|

500

|

16,2-101,5

|

10,1-63,2

|

||

|

60°

|

4.0 Ду

|

4.0-32.0

|

500

|

17,9-111,9

|

11,8-73,7

|

||

|

90°

|

4.0 Ду

|

4.0- 32.0

|

500

|

21,2-132,7

|

15,1-94,5

|

||

|

4.0 Ду

|

5.0-10.0

|

600

|

25,3-48,8

|

18,7-36,0

|

|||

|

150

|

159

|

15°

|

4.0 Ду

|

5.0-32.0

|

600

|

19,7-103,9

|

10,6-55,8

|

|

30°

|

4.0 Ду

|

5.0-32.0

|

600

|

22,7-119,7

|

13,6-71,6

|

||

|

45°

|

4.0 Ду

|

5.0-32.0

|

600

|

25,7-135,4

|

16,5-87,3

|

||

|

60°

|

4.0 Ду

|

5.0-32.0

|

600

|

28,6-151,1

|

19,5-103,0

|

||

|

90°

|

4.0 Ду

|

5.0-32.0

|

600

|

34,6-182,6

|

25,5-134,5

|

||

|

150

|

168

|

15°

|

4.0 Ду

|

5.0-32.0

|

600

|

20,8-111,3

|

11,2-59,8

|

|

30°

|

4.0 Ду

|

5.0-32.0

|

600

|

24,0-128,2

|

14,4-76,6

|

||

|

45°

|

4.0 Ду

|

5.0-32.0

|

600

|

27,2-145,0

|

17,5-93,5

|

||

|

60°

|

4.0 Ду

|

5.0-32.0

|

600

|

30,3-161,9

|

20,7-110,3

|

||

|

90°

|

4.0 Ду

|

5.0-32.0

|

600

|

36,6-195,6

|

27,0-144,1

|

||

|

200

|

219

|

15°

|

2.0 Ду

|

6.0-40.0

|

400

|

96,7-173,9

|

49,6-89,2

|

|

3.0 Ду

|

20.0-40.0

|

600

|

101,8-183,1

|

54,7-98,4

|

|||

|

4.0 Ду

|

20.0-40.0

|

800

|

106,9-192,3

|

59,8-107,5

|

|||

|

30°

|

2.0 Ду

|

6.0-40.0

|

400

|

106,9-192,3

|

59,8-107,5

|

||

|

3.0 Ду

|

20.0-40.0

|

600

|

117,2-210,8

|

70,1-126,1

|

|||

|

4.0 Ду

|

20.0-40.0

|

800

|

127,5-229,4

|

80,4-144,6

|

|||

|

45°

|

2.0 Ду

|

6.0-40.0

|

400

|

37,6-210,8

|

22,5-126,1

|

||

|

3.0 Ду

|

20.0-40.0

|

600

|

132,6-238,6

|

85,5-153,8

|

|||

|

4.0 Ду

|

20.0-40.0

|

800

|

148,0-266,3

|

100,9-181,5

|

|||

|

60°

|

2.0 Ду

|

6.0-40.0

|

400

|

40,9-229,4

|

25,8-144,6

|

||

|

3.0 Ду

|

20.0-40.0

|

600

|

148,0-266,8

|

100,9-181,5

|

|||

|

4.0 Ду

|

20.0-40.0

|

800

|

168,6-303,4

|

121,5-218,6

|

|||

|

90°

|

2.0 Ду

|

6.0-40.0

|

400

|

47,5-266,3

|

32,4-181,5

|

||

|

3.0 Ду

|

20.0-40.0

|

600

|

178,8-321,7

|

131,7-237,0

|

|||

|

4.0 Ду

|

20.0-40.0

|

800

|

209,8-377,4

|

162,6-292,6

|

|||

|

250

|

273

|

15°

|

1.5ДУ

|

7.0-40.0

|

375

|

44,9-224,8

|

22,9-114,5

|

|

2.0 Ду

|

7.0-40.0

|

500

|

46,4-232,4

|

24,4-122,1

|

|||

|

3.0 Ду

|

7.0-40.0

|

750

|

49,4-247,3

|

27,4-137,0

|

|||

|

4.0 Ду

|

7.0-40.0

|

1000

|

52,4-262,5

|

30,4-152,2

|

|||

|

30°

|

1.5Ду

|

7.0-40.0

|

375

|

49,4-247,3

|

27,4-137,0

|

||

|

2.0 Ду

|

7.0-40.0

|

500

|

52,4-262,5

|

30,4-152,2

|

|||

|

3.0 Ду

|

7.0-40.0

|

750

|

58,5-292,6

|

36,4-182,3

|

|||

|

4.0 Ду

|

7.0-40.0

|

1000

|

64,5-322,7

|

42,4-212,4

|

|||

|

45°

|

4.0 Ду

|

7.0-40.0

|

375

|

56,4-270,1

|

31,9-159,8

|

||

|

2.0 Ду

|

7.0-40.0

|

500

|

58,5-292,6

|

36,4-182,2

|

|||

|

3.0 Ду

|

7.0-40.0

|

750

|

67,5-337,7

|

45,4-227,3

|

|||

|

4.0 Ду

|

7.0-40.0

|

1000

|

76,5-367,7

|

54,4-272,4

|

|||

|

60°

|

1.5ДУ

|

7.0-40.0

|

375

|

58,5-292,6

|

36,4-182,3

|

||

|

2.0 Ду

|

7.0-40:0

|

500

|

64,5-322,7

|

42,4-212,4

|

|||

|

3.0 Ду

|

7.0-40.0

|

750

|

76,5-382,7

|

54,4-272,4

|

|||

|

4.0 Ду

|

7.0-40.0

|

1000

|

88,5-442,9

|

66,5-332,6

|

|||

|

90°

|

1.5Ду

|

7.0-40.0

|

375

|

67,5-337,6

|

45,5-227,3

|

||

|

2.0 Ду

|

7.0-40.0

|

500

|

76,5-382,7

|

54,4-272,4

|

|||

|

3.0 Ду

|

7.0-40.0

|

750

|

94,5-473,0

|

72,5-362,7

|

|||

|

4.0 Ду

|

7.0-40.0

|

1000

|

112,5-563,4

|

90,5-453,0

|

|||

|

350

|

377

|

15°

|

1.5ДУ

|

10.0-40.0

|

525

|

92,1-338,1

|

48,6-178,5

|

|

2.0 Ду

|

10.0-40.0

|

700

|

96,2-353,3

|

52,8-193,8

|

|||

|

30°

|

1.5ДУ

|

10.0-40.0

|

525

|

104,5-384,0

|

61,1-224,4

|

||

|

2.0 Ду

|

10.0-40.0

|

700

|

112,9-414,6

|

69,4-255,0

|

|||

|

45°

|

1.5Ду

|

10.0-40.0

|

525

|

117,1-429,9

|

73,6-270,3

|

||

|

2.0 Ду

|

10.0-40.0

|

700

|

129,4-475,4

|

86,0-315,8

|

|||

|

60°

|

1.5ДУ

|

10.0-40.0

|

525

|

129,4-475,4

|

86,0-315,8

|

||

|

2.0 Ду

|

10.0-40.0

|

700

|

146,0-536,3

|

102,6-376,7

|

|||

|

90°

|

1.5ДУ

|

10.0-40.0

|

525

|

154,3-566,8

|

110,9-407,2

|

||

|

2.0 Ду

|

10.0-40.0

|

700

|

179,2-658,2

|

135,8-498,7

|

|||

|

400

|

426

|

15°

|

1.5ДУ

|

11.0-40.0

|

600

|

116,8-394,9

|

62,7-212,1

|

|

2.0 Ду

|

11.0-40.0

|

800

|

122,6-414,7

|

68,6-231,9

|

|||

|

30°

|

1.5ДУ

|

11.0-40.0

|

600

|

134,4-454,7

|

80,4-271,9

|

||

|

2.0 Ду

|

11.0-40.0

|

800

|

146,3-494,6

|

92,2-311,9

|

|||

|

45°

|

1-ЗДу

|

11.0-40.0

|

600

|

152,2-514,8

|

98,2-332,1

|

||

|

2.0 Ду

|

11.0-40.0

|

800

|

169,8-574,2

|

115,7-391,4

|

|||

|

60°

|

1.5ДУ

|

11.0-40.0

|

600

|

169,8-574,2

|

115,7-391,4

|

||

|

2.0 Ду

|

11.0-40.0

|

800

|

193,4-654,2

|

139,4-471,4

|

|||

|

90°

|

1.5ДУ

|

11.0-40.0

|

600

|

204,2-690,7

|

150,2-508,0

|

||

|

2.0 Ду

|

11.0-40.0

|

800

|

240,6-813,7

|

106,6-630,9

|

|||

|

500

|

530

|

15°

|

1-5ДУ

|

14.0-40.0

|

750

|

191,7-520,1

|

106,2-288,1

|

|

2.0 Ду

|

14.0-40.0

|

1000

|

203,5-552,1

|

117,9-320

|

|||

|

30°

|

1-5ДУ

|

14.0-40.0

|

750

|

226,8-615,3

|

141,3-383,3

|

||

|

2.0 Ду

|

14.0-40.0

|

1000

|

250,1-678,7

|

164,6-446,6

|

|||

|

45°

|

1-5ДУ

|

14.0-40.0

|

750

|

261,7-710,1

|

176,2-478,1

|

||

|

2.0 Ду

|

14.0-40.0

|

1000

|

296,6-804,8

|

211,1-572,8

|

|||

|

60°

|

1-5ДУ

|

14.0-40.0

|

750

|

294,8-805,3

|

211,3-573,3

|

||

|

2.0 Ду

|

14.0-40.0

|

1000

|

343,3-931,5

|

257,8-699,4

|

|||

|

90°

|

1-5ДУ

|

14.0-40.0

|

750

|

366,7-994,8

|

281,1-569,4

|

||

|

2.0 Ду

|

14.0-40.0

|

1000

|

437-1185

|

351,2-952,7

|

| Технические характеристики отводов, произведенных по ТУ 51-515-91 | |

|---|---|

| Рабочее давление, (Рр), МПа | до 32,0 |

| Условный диаметр, D, мм | 89 - 530 |

| Температура, t°C | от -70°С до +650°С |

| Угол гиба, гр | 15°, 30°, 45°, 60°, 90° |

| Угол поворота, фи | От 15° до 90° |

| Радиус гиба, R | От 2 до 5 Ду |

| Толщина стенки, S | От 6,0-40,0 |

| Материал | 20, 12ГС, 09Г2С |

Гнутые колена по ТУ 51-515-91 с эпоксидным покрытием характеризуются высокой устойчивостью к коррозии, абразивному износу, образованию отложений на стенках. Двухсторонняя обработка обеспечивает фитингам защиту от воздействия внешних факторов, гладкость поверхности, которая способствует увеличению пропускной способности изделий, сохранению состава рабочей среды.

Существует два вида ЭП:

- порошковое (ПК-60, ПК-80, ПК-120, М);

- жидкое (полиуретановое).

Они отличаются температурным режимом эксплуатации. Обработанные детали выдерживают температуру транспортируемых продуктов от −40°C до +130°C в зависимости от типа применяемых для покрытия материалов. Продукция изготавливается по ТУ 2313-003-12584880-17 и ТУ 24.20.40-004-12584880-17.

Пример условного обозначения

Гнутый отвод 90°из трубы 273x10 мм с прямыми участками исполнения 1, радиуса гиба 2 Ду из стали 20 и толщиной стенки присоединяемой трубы 8 мм.